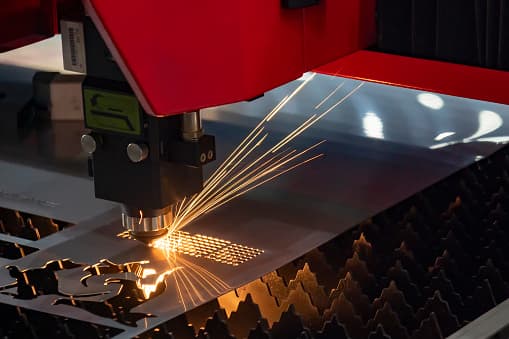

Изменение микроструктуры поверхности материалов не может произойти, если они не подвергаются процессам резки. Одним из основных методов резки материалов для механической обработки является лазерная резка. Это помогает создавать узоры в соответствии с дизайном и требуемыми результатами. Этот процесс включает плавление, сжигание и испарение материалов в присутствии мощного лазерного луча. Хотя этот процесс очень эффективен, важно понимать различные преимущества и недостатки лазерной резки.

Процесс резки проходит успешно с помощью лазерного резака, который использует тонкий лазерный луч, фокусируясь на материале. Однако, прежде чем вы сможете приступить к резке, у вас должна быть определенная цель, которую вы имеете в виду, исходя из ваших проектов или шаблонов. Производителям трудно резать некоторые твердые материалы. Однако с появлением лазерного резака это стало проще.

Здесь мы расскажем вам о том, что вам нужно знать о лазерной резке. Здесь также рассказывается о том, как это работает, а также о преимуществах и недостатках лазерной резки.

Что такое лазерная резка и как она работает?

В настоящее время во многих отраслях обрабатывающей промышленности используются станки с числовым программным управлением для ускорения своих производственных процессов. В этих станках используется несколько процессов, и одним из них является лазерная резка. В принципе, все станки с числовым программным управлением предполагают подачу команд станкам после преобразования оцифрованного чертежа на компьютерный язык. Кстати, гибку металла вы можете заказать на страницах специализированного сайта.

На этом языке устройство получает инструкции, необходимые для выполнения чертежей. Взаимосвязь между языком и машиной подобна тому, как вы отправляете картинку на принтер. Кроме того, таким же образом работают станки для лазерной резки, и они могут выполнять проекты за короткое время.

Дизайн продукта для лазерной резки позволяет использовать 2D векторные файлы для наведения лазеров. Она состоит из лазерного резонатора. Этот резонатор имеет стеклянные волокна или иногда может содержать газовую смесь кристаллических тел. Составляющий резонатор зависит от метода резки материалов дизайнером. Подача энергии на смесь запустит процесс резки. Затем лазер фокусируется после прохождения смеси через различные зеркальные линзы.

Как работает лазерная резка?

Прежде чем углубляться в преимущества и недостатки лазерной резки, важно понять, как это работает. Принцип работы станков для лазерной резки аналогичен работе станков с ЧПУ, но в них используется лазер высокой мощности. Лазер направляет материал или луч, направляя себя через ЧПУ и оптику. Устройство будет использовать ЧПУ или предоставляемый G-код для резки материала и управления движением.

После фокусировки лазерного луча происходит плавление, испарение и сгорание материала. Кроме того, вы можете получить готовую поверхность кромки высокого качества при продувке материала струей газа. Создание лазерного луча происходит в закрытом контейнере путем стимулирования генерации материалов с помощью ламп или электрического разряда.

Затем происходит усиление генерируемых материалов после внутреннего отражения через частичное зеркало. Явление продолжается до тех пор, пока не накопится достаточно энергии в виде потока когерентного монохроматического света, чтобы обеспечить ее выход. Интенсивность света увеличивается после использования волоконной оптики или зеркал для фокусировки на рабочей зоне.

Диаметр лазерного луча составляет менее 0,32 мм по самому тонкому краю. В отличие от этого, ширина пропила может составлять всего 0,10 мм. Это, однако, зависит от толщины материала. Если резка материала на станке для лазерной резки не начинается с края материала, тогда используйте процесс прокалывания.

Процесс прокалывания позволяет лазеру проделать отверстие в материале, используя высокую мощность. Например, прожиг листа нержавеющей стали толщиной 13 мм займет от 5 до 15 секунд.

Преимущества лазерной резки

Преимущества технологии лазерной резки огромны. Некоторые из этих преимуществ обсуждаются ниже:

Преимущество первое: высокая точность

Точность, с которой лазер разрезает материалы, высока, и это достигается за счет подачи сфокусированного луча света. Лазер мощный и небольшой, но точность, с которой он плавит и испаряет материалы, не имеет аналогов. В большинстве случаев диапазон допусков лазера составляет от 0,003 мм до 0,006 мм.

Уровень допуска плазменного резака составляет около 0,02 мм, что выше, чем при лазерной резке. Аналогично, другие режущие инструменты имеют уровни допуска от 1 до 3 мм и выше. Предположим, что существует потребность в станке с высокой точностью и аккуратностью в ходе производственных процессов. В этом случае основным инструментом обычно являются лазерные резаки. Таким образом, в аэрокосмической промышленности, где требуется жесткий уровень допуска, используется лазерная резка.